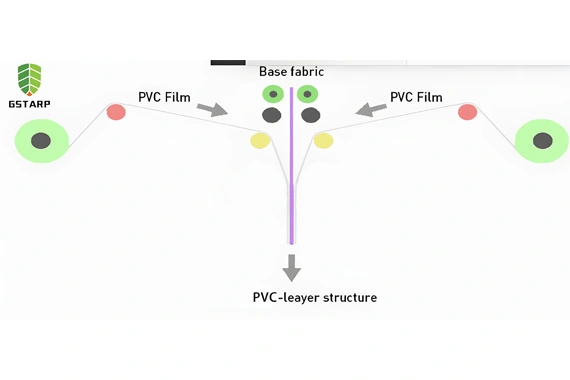

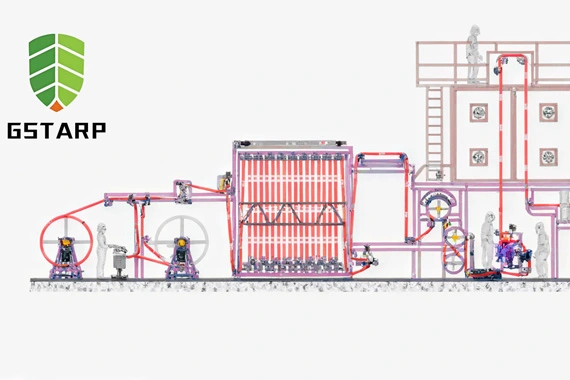

PVC 필름의 두 층은 높은 메쉬베이스 직물에 직접 부착되며 필름은 압연 공장 생산 라인을 통해 생산됩니다. 첫 번째 단계는 다양한 첨가제/가소제/안정제/난연제 등을 포함하여 고객 요구 사항에 따라 전체 공식을 만드는 것입니다. 원료 수지를 페이스트로 가열한 후, 바인더 및 보조 물질과 혼합한 후, 오븐에서 일정 온도로 가열한다. 그런 다음 필름을 압연 라인에서 Zhalun 롤러에 의해 박막으로 압연하고, 새겨진 슬래그 롤러는 표면 엠보싱 또는 릴리프에 사용됩니다. 두 번째 부분은 표면 처리이며 표면 코팅의 경도는 다른 손 느낌을 가진 매끄러운/무광택 표면을 얻기 위해 조정됩니다. 선진 중 하나로서PVC 적층 방수포 공급 업체, 우리의 영화는 음영을 위해 아크릴 또는 PDF 표면으로 덮여 있습니다. 전체 가열 및 건조 과정이 없기 때문에 필름이 완전히 생성되지 않습니다. 베이스에 침투하여, 차양은 매우 높은 인장 강도를 가지고 있으며, 눈물 저항 강도도 매우 높지만, 박리 저항 강도는 결합 및 코팅의 강도보다 약간 약합니다. 그리고 서비스 수명은 뜨거운 스티커 및 코팅보다 약합니다. 장점은 생산 속도가 매우 빠르고 비용이 낮다는 것입니다. 그것은 광고 인쇄, 다양한 차양/커버/가구 장비 커버/방수 직물, 자동차 캐노피 직물 및 텐트 직물에 널리 사용됩니다. 사용법은 매우 크고 경제성이 좋습니다.

장비 생산 라인을 통해 고객 요구 사항을 충족하는 FILM을 생산하고 고객의 세부 성능 요구 사항에 따라 다양한 첨가제 및 화학 재료를 추가합니다.

그런 다음 폴리 에스테르 직물을 짜고 고객의 필요한 인열 강도와 인장 강도에 따라 폴리 에스테르 직물의 밀도와 실 직경을 결정합니다.

두 층은 결합 및 압착에 의해 함께 결합되고, 세 층은 함께 단단히 결합된다. 그 후, 코팅을 오븐에서 가열하고 온도를 조절하여 폴리에스테르 직물에 더 잘 침투하여 안정한 화합물을 형성한다. 주요 목적은 눈물 저항을 개선하고, 더 나은 품질 안정성을 얻고, 내구성을 증가시키는 것입니다. 정확한 너비를 얻기 위해 슬리 팅 장비를 사용하여 요구 사항에 따라 고정 길이 (일반적으로 롤 당 100 미터) 로 자른 다음 크래프트 용지 및 하드 종이 튜브로 포장하십시오. 생산 속도는 상대적으로 빠르며 경제적 이익이 좋습니다. 그것은 광고, 텐트, 바이오 가스 소화기, 번식 농장, 목장 인클로저, 연못을위한 다양한 덮개 및 기타 분야에서 널리 사용됩니다.

코팅 공정은 광범위한 응용 분야를 가진 매우 성숙한 생산 공정입니다. 이 공정은 매우 중요한 공정을 추가하는데, 이는 특히 고객이 100% 불투명해야 하는 직물에 대해 사이징을 위한 사이징제에 폴리에스테르 직물을 배치하는 것을 포함한다. 사이징제의 특수 불투명 첨가제에 직물을 담그는 것에 의해, 폴리에스테르 직물은 빛으로부터 완전히 차단된다. 다른 내화제 및 정전기 방지 물질도 슬러리에 첨가된다. 슬러리에 담근 폴리에스테르 직물과 FILM의 상부 및 하부 층은 아라미드에 의해 압출되어 5 층 구조 직물을 형성한다. 습기는 건조 및 터널로에 의해 제거되고 5 개의 층은 단단히 결합되어 안정적인 고체 화합물을 형성합니다. 그 다음 그림에 표시된 것처럼 아크릴 또는 PVDF로 표면 처리됩니다. 안정성은 냉각 코팅 및 고온 코팅보다 상당히 강하며 기밀성이 가장 크게 개선됩니다. 풍선 장비, 풍선 보트/패들/성 및 대형 풍선 텐트/멤브레인 구조에 사용됩니다. 그것은 좋은 공기 조임/내구성, 눈물 저항, 인장 강도, 화염 저항, 항균, 안티 금형, 강한 접착, 100% 방수를 가지고 있으며 커버와 같은 다양한 분야에서 널리 사용됩니다. 운송, 차양, 광고, 장식, 인쇄 등 GSTARP의PVC 코팅 방수포 공장다양한 옵션을 제공 할 준비가되었습니다.

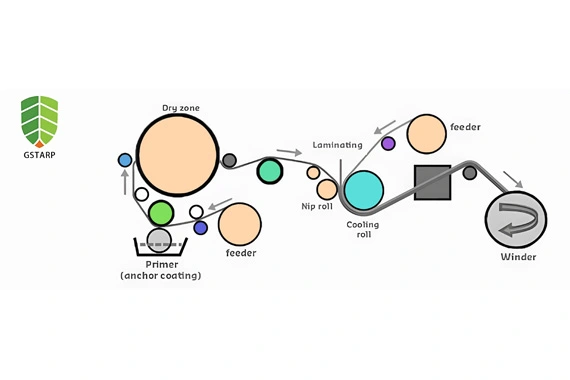

PVC tarparulin 산업은 현재 5.1 미터까지의 너비로 가장 진보 된 칼 코팅 라인으로 독일에서 수입 된 가장 진보 된 PVC 직물 제조 공정을 보유하고 있습니다. 하이 퀄리티 안정성과 비용 이점과 함께 업계에서 가장 진보 된 생산 장비입니다. 롤링 밀이나 넥타이 휠이 필요 없어 많은 공정 흐름을 절약 할 수 있습니다. 긴 라인의 전체 길이는 100 미터 이상에 도달하여 통합 된 고급 생산 라인을 만듭니다. 베이스 패브릭은 두 개의 스크레이퍼 롤러를 통과하고 컴퓨터는 두 롤러 사이의 간격을 제어합니다. 용융 된 PVC 소재는 정확한 두께와 무게를 보장하고 범프 및 함몰이없는 매끄러운 표면을 보장하기 위해 기본 직물 위에 코팅됩니다. 그런 다음 긴 터널로 건조 및 성형 후 코팅 본딩의 강도는 서비스 수명을 크게 증가시켜 많은 공정 흐름을 절약하고 생산 단계를 줄입니다.

특히 긴급한 배달 시간이있는 제품의 경우 생산주기를 단축하면 즉시 배송 할 수 있습니다.

수화물/스포츠/텐트 재료/커버/방수 직물과 같은 분야에서 사용할 수있는 엔지니어링 필름 및 영구 시설 재료를 생산할 수 있습니다. PVC 롤의 너비는 0.5-5.1 미터이고 무게는 2800gsm 에 달할 수 있으며 두께는 2.2 밀리미터에 이릅니다. 그것은 최고의 제품입니다.

1. 주문에 따라 원료를 준비하십시오:

A. 컴퓨터 자동 색상 일치

B. PVC 수지와 원료의 혼합 및 냉각

C. 기본 직물 준비

2. PVC 필름과 메쉬 또는 액체 PVC를 기본 직물, 열 및 모양의 양쪽 표면에 적용하십시오. 가장 중요한 것은 체중 조절과 온도 조절입니다. 과도한 온도는 과도한 가소 화, 노화, 수명 감소, 부서지기 쉬운 기본 직물 및 현저하게 감소 된 물리적 특성을 유발할 수 있습니다. 온도가 너무 높거나 너무 낮으면 불충분 한 가소 화, 용접 불능, 불안정한 성능 및 불충분 한 박리가 발생할 수 있습니다.

3. 생산 과정에서 PVC 타포린은 표면 문제를 검사하고 즉시 수정합니다.

4. 표면 처리: PVC 방수포 시트 또는 고객 요구 사항에 따라 아크릴 옻칠.

5. 롤링: 약 2500 ~ 3000 미터 길이의 대형 롤로 제품을 굴립니다.

6. Slitting 및 포장: 제품은 고객의 요구 사항에 따라 롤 당 50 미터의 표준 길이와 고객의 요구에 따라 다른 길이로 롤로 나뉩니다. 길고 작은 롤로 나눈 후 고객의 필요에 따라 포장하십시오. 표준 포장은 양단에 이중 헤드, 작은 천 라벨 및 제품 라벨이 추가 된 거품면 및 크래프트 용지를 포함합니다. 제품 라벨 및 크래프트 종이는 고객의 요구에 따라 특별히 사용자 정의 할 수 있습니다.

7. 포장: 고객 요구 사항에 따라 컨테이너에 적재. 그것은 또한 팔레트화될 수 있다.

8. 용접 방법: 뜨거운 공기 용접 또는 고주파 용접

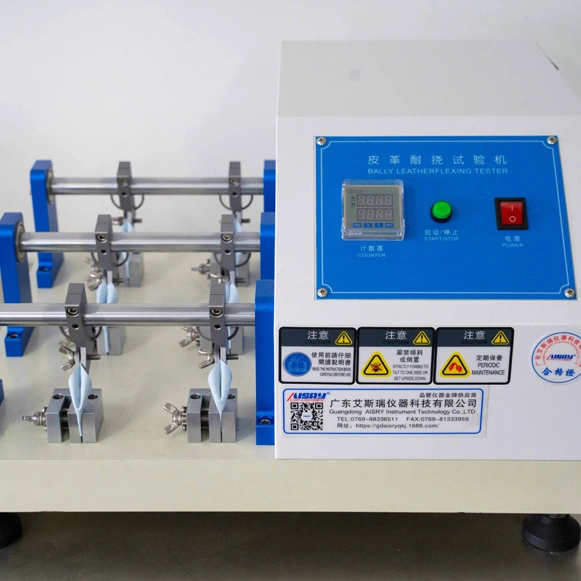

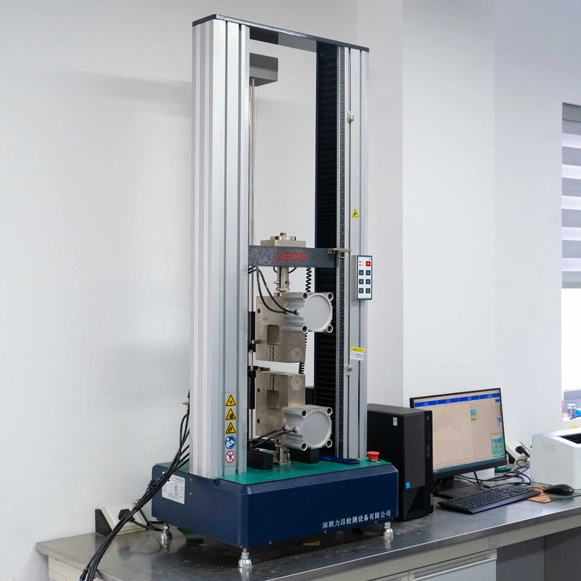

9. 일상적인 테스트: 두께, 무게, 너비, 길이, 색상 물류 성능 테스트: 스트레칭, 찢어짐, 필링, 내마모성, 접이식 저항, 내화 및 기타 테스트 OEM 완제품 가공: 직물 절단 b 가공 방법: 재봉, 뜨거운 공기, 고주파 C 포장.